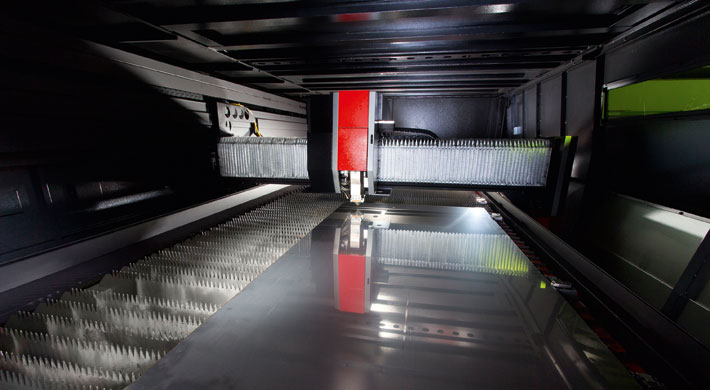

Festkörperlaser sind im industriellen Schneiden und Schweißen nicht mehr wegzudenken. Zumal sie heute so gut wie ausgereift sind, wie Dr.-Ing. Andreas Wetzig vom Fraunhofer-Institut für Werkstoff- und Strahltechnik im Interview bestätigt.

Dr.-Ing. Andreas Wetzig

MARKER: Serientaugliche Festkörperlaser sind noch nicht sehr alt …

Dr.-Ing. Andreas Wetzig: Richtig. Vor ungefähr 15 Jahren gab es einen Entwicklungsschub bei Festkörperlasern, vor zehn Jahren sind dann die ersten Faserlaser für die Materialbearbeitung auf den Markt gekommen. Die bis dato üblichen Stablaser besaßen physikalisch-technische Grenzen, besonders die unzulängliche Kühlung des Stabs verursachte Probleme. In der Forschung ging es deshalb darum, das Oberflächen-Volumen-Verhältnis zu verbessern. Eine Möglichkeit war, den Stab quasi wie einen Kaugummi auseinanderzuziehen, woraus der Faserlaser wurde. Die Kühlung konnte nun auf die Mantelfläche konzentriert werden. Hatten sich Stablaser vorher industriell im Hochleistungsbereich nie wirklich durchgesetzt, konnten die neuen Festkörperlaser ihre Vorteile wie höhere Laserleistung und höhere Strahlqualität bzw. Fokussierbarkeit in Kombination mit einer kürzeren Wellenlänge der emittierten Strahlung im Vergleich zum CO2-Laser jetzt erfolgreich in die Waagschale werfen.

MARKER: Wie profitiert der Anwender von einem Faserlaser?

Dr.-Ing. Andreas Wetzig: Die Kosten und der Stückpreis für die mit dem Laser bearbeiteten Bauteile sinken. Besonders im 2-D-Bereich, wenn dünne Bleche bei gleicher Laserleistung erheblich schneller geschnitten werden können oder man die Laserleistung für bisherige Ergebnisse reduzieren kann. Interessant sind Faserlaser für den 3-D-Bereich, wenn wie derzeit zunehmend hochfeste Stähle verwendet werden. Etwa im Karosseriebau. Für den 3-D-Bereich dürften Festkörperlaser mittlerweile alternativlos sein. Grundsätzlich eignen sich Faserlaser nicht nur beim Einsatz von kartesischen Fünf-Achs-Maschinen, sondern auch für Roboteranwendungen, da die Strahlführung zu den Bearbeitungsköpfen unkomplizierter ist. Und selbst zum Schneiden von dicken Blechen kommen Faserlaser mittlerweile zum Einsatz, da beim Problem der Kantenrauheit Verbesserungen erzielt wurden.

MARKER: Welche Perspektiven haben Festkörperlaser, insbesondere Faserlaser, in der Zukunft?

Dr.-Ing. Andreas Wetzig: Große, wenn der Trend zu kleineren Losgrößen bei den zu schneidenden Teilen anhält, gerade in der Automobilindustrie, Medizin- und Elektrotechnik. Was er sicherlich wird. Hinzu kommt, dass Bauteile komplexer werden und Strukturen filigraner, mit vielen Stegen und Winkeln, kurzen Strecken, Richtungsänderungen. Hier hat das Laserschneiden die Nase vorn.

MARKER: Festkörperlaser sind hochentwickelt – wie geht es weiter?

Dr.-Ing. Andreas Wetzig: Rein technisch, würde ich sagen, sind cw-Festkörperlaser ziemlich ausgereizt, Verbesserungen betreffen vor allem Entwicklungen zur Senkung der Herstellkosten der Laser selbst.Neuentwicklungen dürften hauptsächlich an der Peripherie stattfinden: etwa die In-situ-Prozesskontrolle, die beim Laserschweißen üblich ist und Maschinen selbstständig nachregeln lässt, auch für das Schneiden zu entwickeln. Ein weiterer Ansatz ist die Frage, wie ich die Laserleistung auch wirklich auf die Straße bringe, das heißt, wie kann ich bewegte Massen reduzieren, um gerade bei filigranen Strukturen nicht zu viel Geschwindigkeit zu verlieren. Anders gesagt: Wie setze ich die Laserleistung in die entsprechend schnelle Bewegung um? Vielleicht mit einem Zusatzachssystem an der Optik? Und wer noch weiter denkt, macht sich über ganz neue Konzepte der Strahlführung Gedanken, zum Beispiel über Galvanometerspiegel.

Bilder: AMADA