Dank einer neuen AMADA HG 1003 ARs erfolgt die Blechbearbeitung bei der Wölfle GmbH in Ochsenhausen jetzt vollautomatisch, und zwar rund um die Uhr und ohne zusätzliches Personal. Die robotergestützte Biegezelle ist zusammen mit einer AMADA HD 1003 ATC Teil der neuen Firmenstrategie, die bei der Metallumformung auf verstärktes Wachstum und kontinuierliche Automation setzt und so die Wettbewerbsfähigkeit des Unternehmens langfristig sichert.

Thomas Wölfle, Geschäftsführer der Wölfle GmbH (rechts), und Lothar Liegmann, AMADA-Vertriebsbeauftragter (links).

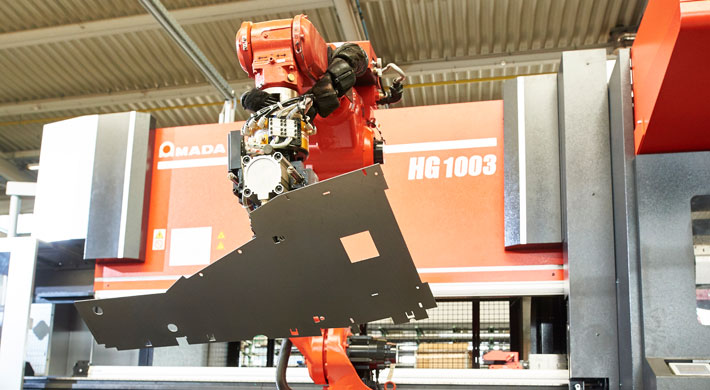

Wenn mittags um 12.15 Uhr die Werkshupe ertönt, kehrt Ruhe in der Produktionshalle der Wölfle GmbH in Ochsenhausen ein. Nur hinten im Bereich der Blechbearbeitung geht der Betrieb weiter. Blitzschnell packt hier ein Roboterarm große Blechteile vom Materialstapel, verfrachtet sie in die Abkantpresse und führt dort vielfältige Blechumformungen durch. Anschließend nimmt der Greifer das fertige Bauteil und positioniert es auf dem Förderband zur weiteren Verarbeitung. Dieser Prozess ist Teil der neuen AMADA HG 1003 ARs, die hier seit Februar 2016 vollautomatisch Gehäuseteile für die Fahrerkabinen von Baufahrzeugen, Kränen und landwirtschaftlichen Maschinen fertigt. Zum Portfolio des 1972 gegründeten Familienunternehmens gehören daneben auch Bauteile für die Elektronik und Klimaeinheiten der Kabinen. Die mittlere Losgröße der Bauteile beträgt dabei durchschnittlich rund 50 Stück pro Auftrag. Insgesamt gibt es rund 3.800 Metallbaugruppen bei der Wölfle GmbH, die hier im Zwei- bis Drei-Schicht-Betrieb äußerst präzise und absolut hochwertig in ihrer besonderen Fertigungstiefe erstellt werden müssen.

Autarke Fertigung rund um die Uhr

Der Roboterarm ist das Herzstück der neuen AMADA HG 1003 ARs.

„Mit der neuen HG 1003 ARs haben wir einen Quantensprung in der Blechbearbeitung vollzogen“, erklärt Dipl.-Wirt.-Ing. (FH) Thomas Wölfle, Geschäftsführer des Unternehmens. „Es ist ein autarkes, vollautomatisches System, das mannlos fast rund um die Uhr läuft. Es minimiert die Lohnstückkosten und macht unsere Produktion einfach effizienter.“ Vor Ort betreiben die anwesenden Mitarbeiter die neue Anlage während ihrer Schicht ohne zusätzlichen Werker mit. Sie sind dank erfolgreich absolvierter Programmierschulung in der Lage, die HG 1003 ARs selbstständig zu programmieren und zu bestücken, und zwar innerhalb von 20 bis 30 Minuten. Dieser Umstand beruht auch auf der Tatsache, dass das gesamte System besonders einfach und nutzerfreundlich gehalten ist. „Essenziell für die Anschaffung war die einfache Programmierbarkeit der Anlage, die im Verhältnis zu unserer Fertigungslosgröße von etwa 50 Stück stehen musste. Und im Betrieb hat es sich auch bewahrheitet, dass die Programmierung tatsächlich absolut einfach und intuitiv durchzuführen ist, ohne komplizierte Codes und Koordinaten eingeben zu müssen“, so Thomas Wölfle, der sich dank seines Robotik-Studiums bestens mit der Programmierung derartiger Komponenten auskennt.

Und so werden in der Praxis am Programmierpult der HG 1003 ARs einfach die benötigten Komponenten eingegeben. Anschließend erfolgt die Verifikation an der Maschine, wo der Roboter jeden kritischen Punkt langsam anfährt und auf die Bestätigung oder eventuelle Korrekturen wartet. Wenn alle Punkte passen, wird einfach auf Start gedrückt und der Abkantprozess beginnt. Damit kann die Wölfle GmbH einfache Bauteile ebenso perfekt fertigen wie komplexe Geometrien mit bis zu zwanzig Bügen pro Teil.

Vollautomatisches Fertigen und Abladen

Die Programmierung der AMADA HG 1003 ARs ist besonders leicht und schnell durchzuführen.

Zu den minimierten Lohnstückkosten und der schnellen, einfachen Programmierung kommt, dass die HG 1003 ARs auch eine noch bessere Fertigungs- und Bauteilqualität gewährleistet. Schließlich fertigt die Anlage immer gleich präzise ohne die tagesformabhängigen Schwankungen, die beim Betrieb mit Werker gerade bei hochkomplexen Biegeoperationen auftreten können. In der Summe stellt die neue robotergestützte Biegezelle damit auch eine erhebliche Kapazitätserweiterung für die Wölfle GmbH dar, die auch von der Mannschaft als willkommene Unterstützung sehr gut angenommen wurde. „Ein weiterer positiver Effekt liegt darin, dass sich jetzt auch selten benötigte Sonderteile jederzeit in höchster Qualität und äußerst schnell fertigen lassen, ohne Anlaufschwierigkeiten oder Ausschuss“, so Thomas Wölfle. „An der HG 1003 ARs herrscht kein Stillstand, weil sich dank des ARs-Systems mit dem automatischen Greifer und dem Werkzeugwechsler eben auch zwei komplett unterschiedliche Teile autark fertigen lassen“, ergänzt Lothar Liegmann, Vertriebsbeauftragter bei AMADA. „Dazu kommen die unterschiedlichen Möglichkeiten der Abladestationen in Form einer Palette oder eines Förderbands. Auch dieses schiebt sich automatisch im Takt der Beladung weiter, sodass der gesamte Prozess tatsächlich komplett mannlos durchlaufen kann.“

Ein solches Förderband mit sechs Metern Länge ist auch bei der Wölfle GmbH installiert. In Zukunft wird es noch um ein weiteres Band ergänzt, um die Kapazitäten speziell für größere, nur bedingt stapelbare Bauteile noch zu erhöhen.

Strategie-Wechsel mit der HD 1003 ATC

Die neue HG 1003 ARs ist für die Wölfle GmbH die logische Fortführung der Blechbearbeitungsstrategie mit AMADA, die im Dezember 2013 mit einer HD 1003 ATC begann. „Wir standen damals vor der Entscheidung, unseren Blechbearbeitungsbereich komplett auszulagern oder eben zu einem leistungsstarken, zukunftsfähigen Standbein innerhalb unseres Unternehmens zu machen“, so Thomas Wölfle. „Nach Prüfung aller verfügbaren Markt- und Maschinenoptionen haben wir uns dann für AMADA entschieden.“ Ausschlaggebend für die HD 1003 ATC waren damals die erheblich kürzeren Rüstzeiten. Schließlich musste allein in einer Schicht etwa sieben bis acht Mal gerüstet werden, wobei die reine Rüstzeit pro Vorgang im Mittel rund acht Minuten betragen hat. Mit der HD 1003 ATC verkürzte sich die Rüstzeit auf rund 60 Sekunden pro Auftrag. Maßgeblich beteiligt daran ist der automatische Werkzeugwechsler (ATC), der nach dem Einlesen des Barcodes sofort und eben vollautomatisch das Ober- und Unterwerkzeug bereitstellt. Das Bauteil muss anschließend nur noch wie auf dem Bildschirm gezeigt vom Werker in der Maschine bearbeitet werden. „Unterm Strich lassen sich damit ein Höchstmaß an Kontinuität, Prozesssicherheit sowie eine gleichbleibende, hohe Qualität gewährleisten, die erfolgsentscheidend ist“, so Thomas Wölfle. „Alle Werkzeuge sind bei der Anlage außerdem sicher und zuverlässig im ATC aufbewahrt und das Risiko von Beschädigungen, beispielsweise beim Herausnehmen oder Einbauen, ist komplett eliminiert“, so Lothar Liegmann. „Nicht zuletzt sorgt das verfahrbare Fußpedal, das immer auf die jeweils benötigte Position automatisch mitfährt, für zusätzlichen Bedienkomfort – ganz unabhängig davon, dass die schweren Werkzeuge dank des ATC eben nicht mehr manuell geladen werden müssen.“

Gemeinsam auf Erfolgskurs

In der Summe haben sich die Investitionen in die erste HD 1003 ATC und die neue HG 1003 ARs für die Wölfle GmbH mehr als bezahlt gemacht. „Unsere Strategie, die Blechbearbeitung hier im Hause zu halten und zusammen mit weiterem Wachstum auf fortschreitende Automatisierung zu setzen, hat sich bestens bewährt“, so das Fazit von Thomas Wölfle. „Wir konnten unsere Effizienz enorm erhöhen und langfristig noch mehr Qualität, Verfügbarkeit und Zuverlässigkeit gewährleisten. Diese Faktoren machen uns wettbewerbsfähiger und sichern uns den Erfolg, den wir mit AMADA als starkem, zuverlässigen Partner in Zukunft noch weiter ausbauen werden.“

Bilder: Udo Schönewald